一、怪事:为啥看着平稳的浇注,会冲坏砂型?

在粘土砂铸铁件生产中,封闭式浇注系统是常用方案 —— 它设计成 “前宽后窄” 的通道,能让金属液快速填满型腔,整体看起来平稳有序。但实际生产中,铸件常出现冲砂、砂眼等缺陷,这背后藏着一个容易被忽视的问题:金属液刚冲出内浇道的瞬间,速度快得惊人。

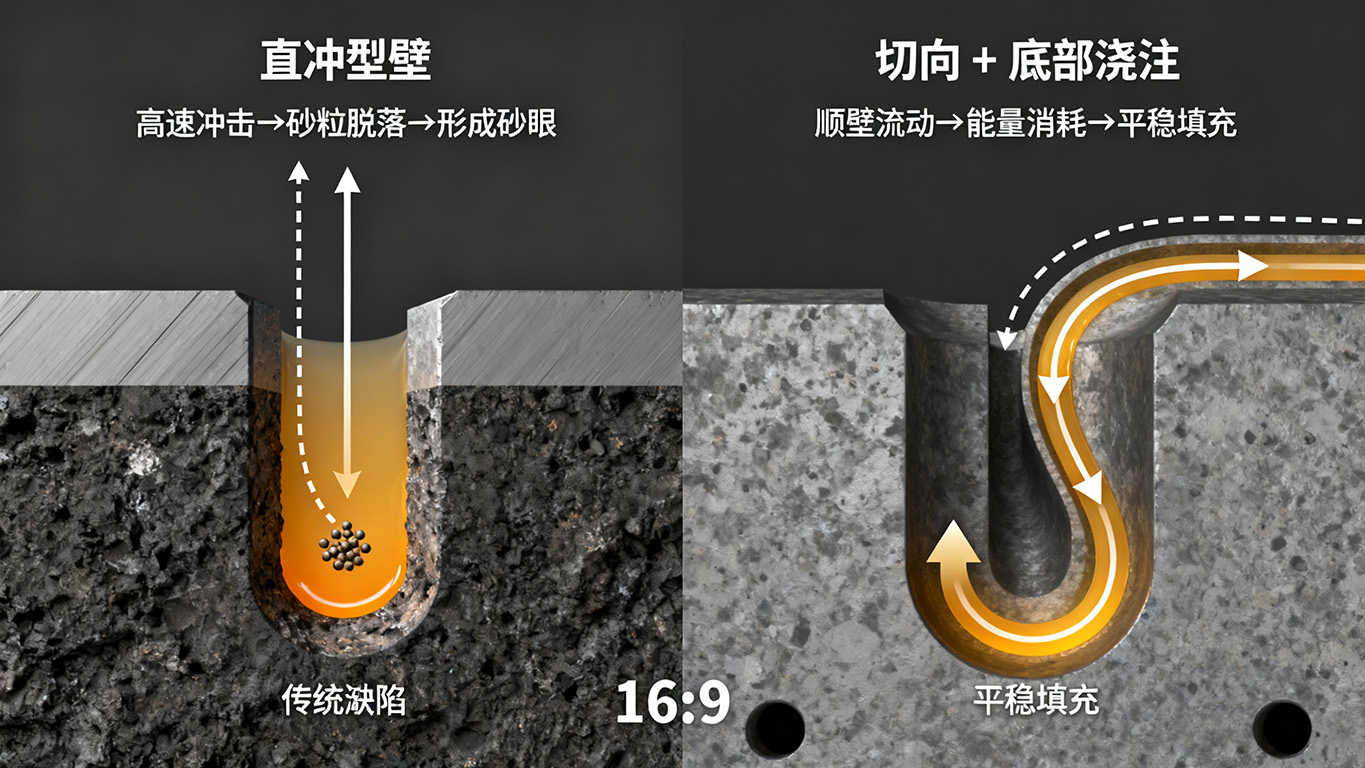

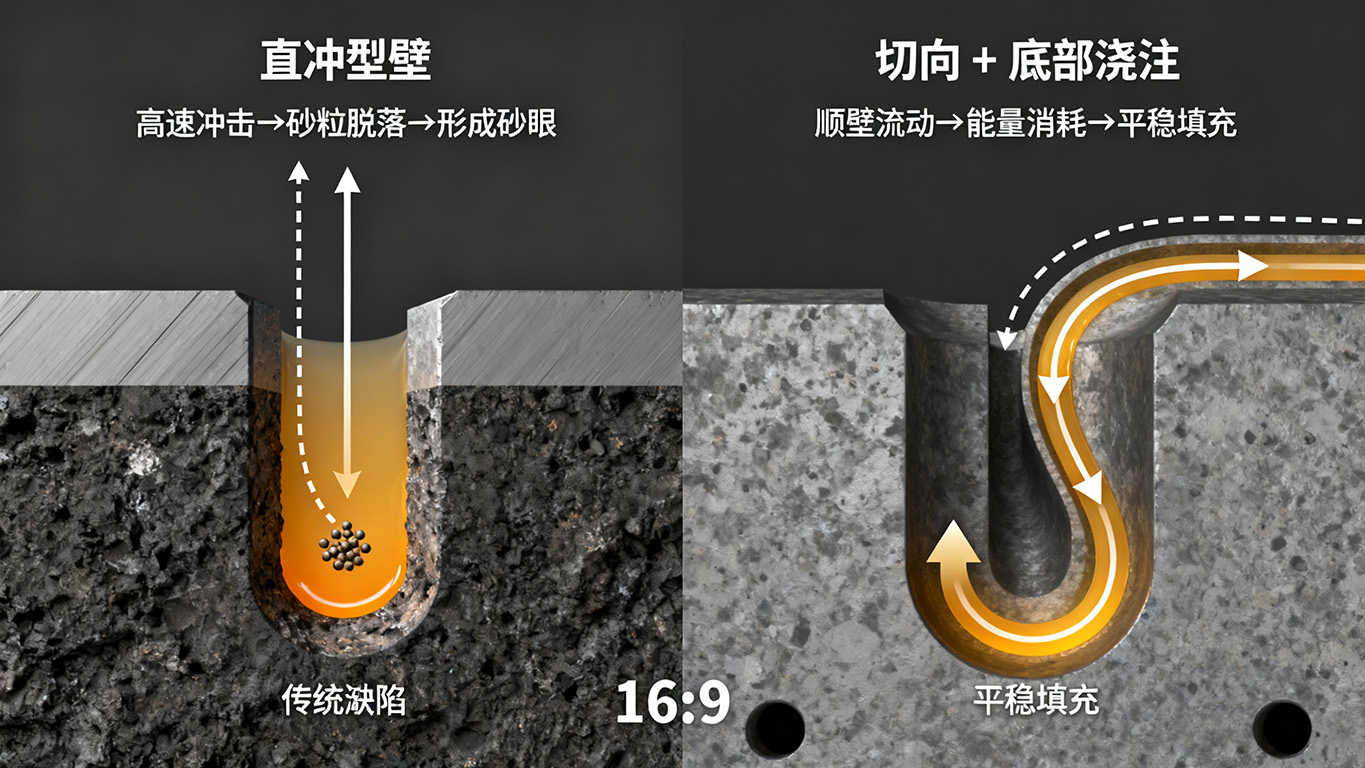

就像高处往下倒水,水流落地前的速度会越来越快,金属液从浇道往下流时,也会积攒大量 “冲击力”。这股力量在冲出内浇道的一刹那全部释放,形成一道类似 “水刀” 的高速射流,直接猛冲对面的砂型或砂芯。要是冲的位置刚好是砂型薄弱处,砂粒就会被冲掉,和金属液混在一起凝固,最终形成缺陷。

其实这是流体流动的必然规律,没法彻底消除这股冲击力。我们能做的,不是硬扛这股力量,而是通过巧妙设计,把它引到安全的地方,或者慢慢消耗掉。

二、五个实用招:把 “破坏力” 变成 “助力”

(一)换个方向:让金属液 “顺着壁走”

这是最直接有效的办法。原来的内浇道可能正对着砂芯或型腔拐角,高速金属液一冲就坏。现在把内浇道改成沿着型腔壁面的切线方向开设,让金属液流出来后,顺着壁面 “绕着走”,而不是直接撞击。

这样一来,原本垂直的冲击力就变成了沿着壁面的摩擦力,相当于 “化整为零”,从根本上避免了金属液正面冲击砂芯或薄弱部位。关键是内浇道和型壁的连接处要打磨光滑,别出现棱角,不然容易产生新的乱流。

(二)分散力量:多开几个 “小出口”

原来可能只用一两个粗粗的内浇道,所有金属液都从这两个口冲出来,力量特别集中。现在改成用多个细细的、扁扁的内浇道,总流量不变,但每个出口的金属液量都减少了。

这种设计有三个好处:一是冲击力被分到了多个点上,每个点的破坏力大大降低;二是扁平的内浇道能让金属液流出后变成 “扇面”,像浇水一样快速铺开,不会像柱子一样集中冲击;三是扁平的浇道后续容易敲掉,不会损伤铸件。需要注意的是,这些小浇道要分布均匀,让金属液能同时填满型腔,避免局部温度太高。

(三)消耗能量:让金属液 “走弯路”

把内浇道设在型腔的底部,金属液从底部流出来后,不能直接往前冲,必须转个 90 度的弯往上填。这个转弯的过程中,金属液会和型壁摩擦,流动方向又变了,原本的高速能量会被大量消耗,很快就从 “急流” 变成 “缓流”。

如果能把 “底部浇注” 和 “顺着壁走” 结合起来,效果会更好。对于形状复杂的铸件,还可以设计多层浇道,但要注意控制下层浇道的流量,别让它太早被金属液淹没而失去作用。

(四)控制源头:别让金属液 “跑太快”

冲击力的大小和金属液的速度直接相关,所以从源头控制速度也很关键。一方面,不用追求过高的浇道高度,只要能保证金属液顺利填满型腔就行,浇道太高会让金属液的速度越来越快;另一方面,在直浇道底部做一个 “缓冲窝”,让从高处落下的金属液先在窝里 “减速”,再平稳地流进后续通道。

这个缓冲窝就像一个 “减速带”,能把垂直落下的剧烈流动,变成平稳的水平流动,不仅能降低内浇道出口的冲击力,还能减少金属液的混乱流动,让整个浇注过程更平稳。

(五)做好执行:别让设计 “白忙活”

再好的设计,执行不到位也没用。首先要严格按照设计比例制作浇道,原来设计的 “前宽后窄” 比例不能乱改,要是内浇道不小心做宽了,系统就失去了 “封闭性”,不仅冲击更大,还挡不住杂质,容易产生缺陷。

其次,造型时要保证浇道内部光滑,没有散砂,连接处做成圆角,别因为通道粗糙导致金属液流动混乱。另外,在横浇道里放一片陶瓷过滤片,既能挡住杂质,它的多孔结构还能让金属液流动更平稳,相当于给金属液 “整流”。

三、总结:浇注的核心是 “顺势引导”

解决封闭式浇注系统的冲击问题,关键不是和金属液的冲击力 “对着干”,而是顺着它的流动规律进行引导。通过 “换方向、分散力、走弯路、控速度、严执行” 这五个办法的配合,就能把原本具有破坏性的瞬间冲击,变成平稳填充型腔的动力。

这样一来,砂型被冲刷的概率会大大降低,冲砂、砂眼等缺陷也会明显减少,铸件的表面会更光洁,内部结构也更致密。对于粘土砂铸铁企业来说,掌握这些技巧,能有效提升产品质量,降低生产成本,让生产过程更稳定可靠。