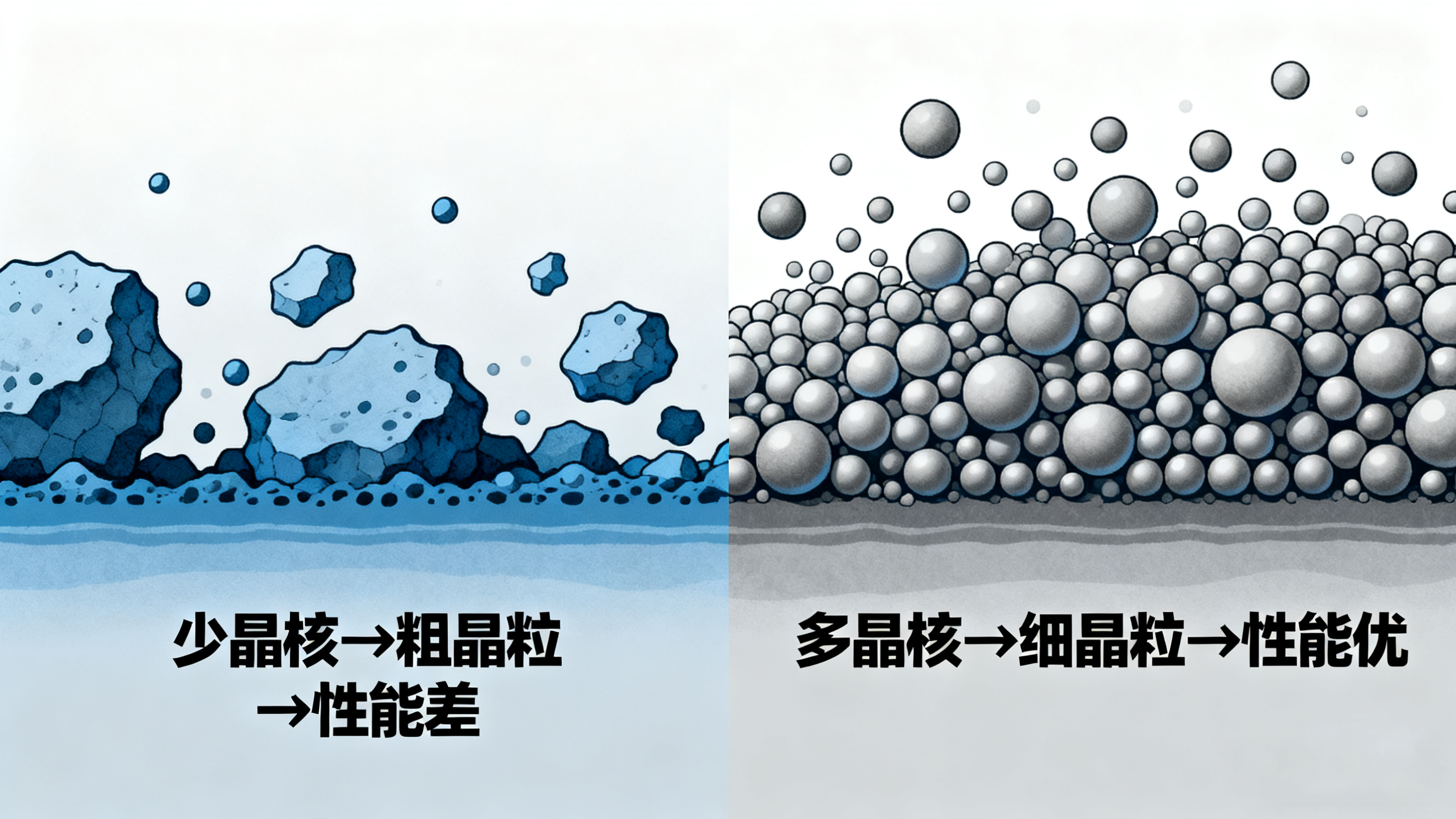

铸件的质量好不好,从铁液冷却凝固的那一刻就注定了。铁液形核就是液态金属降温时,内部先长出无数微小 “晶核” 的过程 —— 这些晶核就像盖房子的地基,后续金属结晶都围着它们生长,最终决定铸件的晶粒大小、内部组织均匀度,以及强度、韧性等关键性能。想让铸件结实耐用、性能稳定,核心就是让铁液能形成更多、更均匀的晶核。

铁液形核不是随便发生的,得满足两个关键条件,还分不同的形成方式,实际生产中大多是 “借力” 成型。

温度条件:铁液得降到熔点以下才能开始结晶,这个 “低于熔点却没凝固” 的状态叫 “过冷”。温度降得越多,过冷程度越大,铁液变成固体的 “动力” 就越强,越容易形成晶核。

结构条件:液态铁里的原子看着杂乱无章,其实在小范围内会暂时形成有规律的小集团,这就像 “临时晶胚”。只有当这些小集团长到一定尺寸,才能变成稳定的晶核,慢慢长大成晶体。而且过冷程度越大,需要的 “临界尺寸” 就越小,更多小晶胚能长成晶核。

“自发形核” 就是铁液里完全没有杂质,全靠自身原子排列形成晶核。但这种方式需要温度降得特别多,实际生产中几乎不可能实现,更多是理论上的情况。

“借力成型”(异质形核)才是工业生产的主流。铁液里总会有一些杂质颗粒,或者会接触到铸型的内壁,晶核会主动贴在这些现成的 “基底” 上形成。有了这些 “借力点”,不用太大的过冷度就能形成晶核,效率高得多。就像撒种子时,土壤越肥沃,种子越容易发芽,这些杂质颗粒就是铁液形核的 “肥沃土壤”。

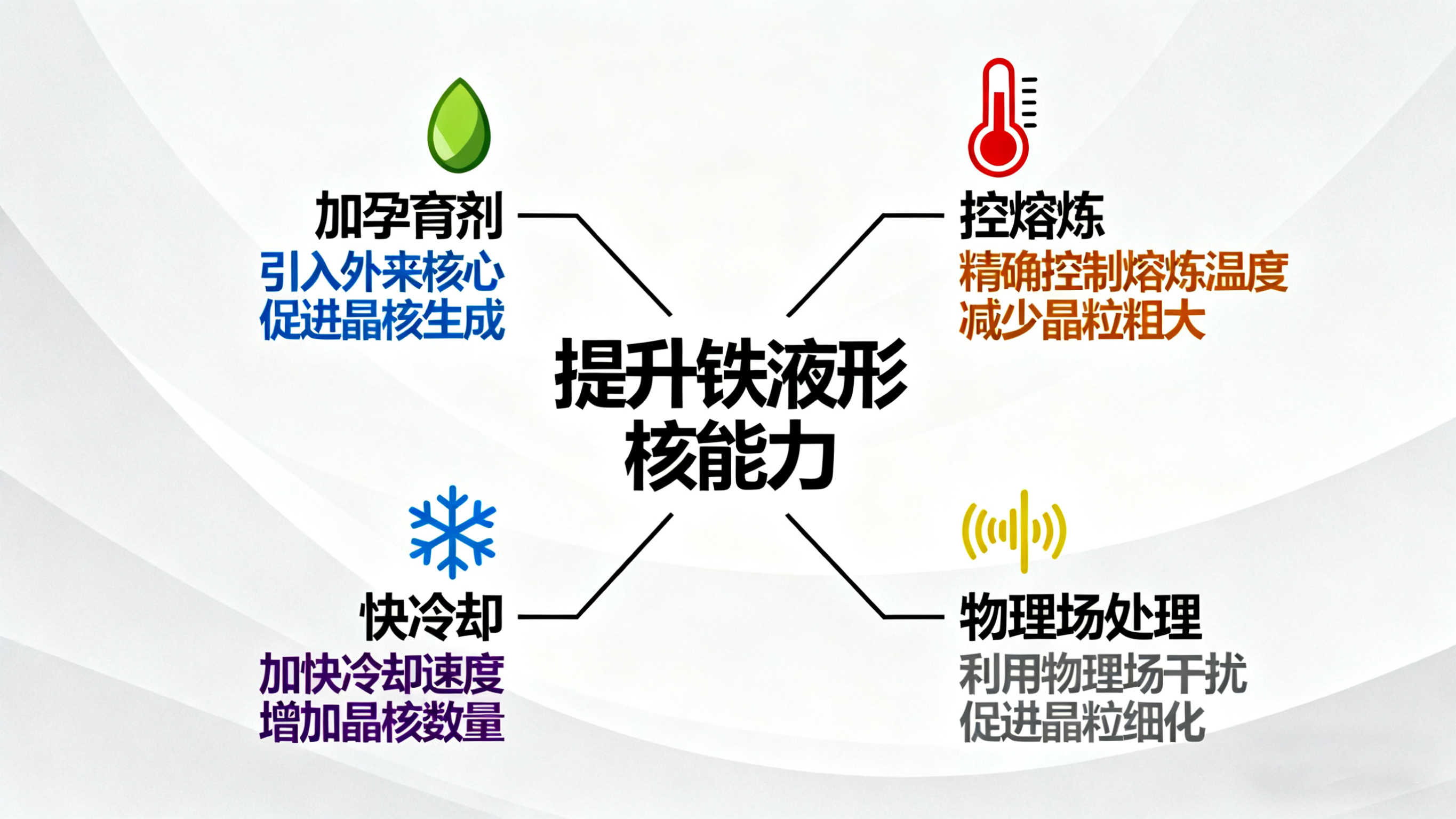

想提升铁液的形核能力,核心就是给它创造更多 “借力点”,再优化冷却和熔炼条件,让晶核又多又均匀。

这是最常用、最有效的方法。就像种地前撒种子,往铁液里加少量特定物质(孕育剂),这些物质能在铁液中形成大量细小的颗粒,直接成为晶核的 “基底”,让铁液里的晶核数量大幅增加。

选择孕育剂有几个关键:首先,孕育剂的原子排列和要形成的晶体越接近,越容易让晶核附着生长;其次,孕育剂得耐高温,在铁液里不会轻易融化消失;最后,要让孕育剂均匀分散在铁液中,避免扎堆,这样晶核才能分布均匀。

比如生产球墨铸铁时,会加一些特定物质来增加石墨球的数量;生产铝合金、钢材时,也会加相应的元素,形成耐高温的细小颗粒,帮助晶核形成。

熔炼过程会直接影响铁液的形核能力,关键是做好两点:

避免过度高温加热,也别长时间保温。铁液温度太高、保温太久,原本存在的细小杂质颗粒(天然的 “晶核基底”)会被融化,导致铁液形核能力下降,后续凝固时容易出现组织不均。所以生产中要避免没必要的高温熔炼,出炉后也别长时间放置。

控制铁液成分。适量的某些元素能帮助形成晶核,比如铁液中少量的氧,能形成氧化物颗粒,成为石墨形核的 “基底”。但要注意控制那些会破坏形核的元素,避免影响晶核形成。

通过提高铸型的冷却能力,比如用金属铸型、加水冷装置等,能让铁液降温更快,增大过冷程度。这样一来,形核的 “动力” 更强,需要的临界晶核尺寸更小,更多小晶胚能长成晶核,晶核数量变多,铸件的晶粒也会更细小,性能更好。

就像一杯热水,放在冰箱里比放在室温下凉得快,晶体形成也更密集。但冷却速度也不能太快,要根据铸件材质和形状调整,避免产生裂纹等缺陷。

在铁液凝固过程中,用机械振动、电磁搅拌或超声波等方式处理,能让已经长出的晶体破碎成细小片段。这些破碎的小片段会成为新的晶核,相当于增加了晶核数量,最终让铸件晶粒更细化、组织更均匀。

这种方法就像揉面时反复折叠按压,让面团结构更均匀,铁液经过物理场处理后,晶核分布更均匀,铸件性能也更稳定。

铁液形核是铸件形成的 “第 一步”,也是最关键的一步,直接影响铸件的内在质量和使用性能。想做好形核控制,核心就是围绕 “促进异质形核” 展开 —— 用孕育剂提供更多 “晶核种子”,用合理的熔炼工艺保住这些 “种子”,用适宜的冷却速度和物理场处理助力 “种子” 发芽生长。

在实际生产中,孕育处理是最核心的手段,再配合熔炼、冷却等环节的优化,就能让铁液形成更多、更均匀的晶核,最终得到晶粒细小、组织均匀、性能可靠的铸件。对于铸造企业来说,掌握这些形核控制技巧,能有效提升产品质量,减少废品率,增强市场竞争力。