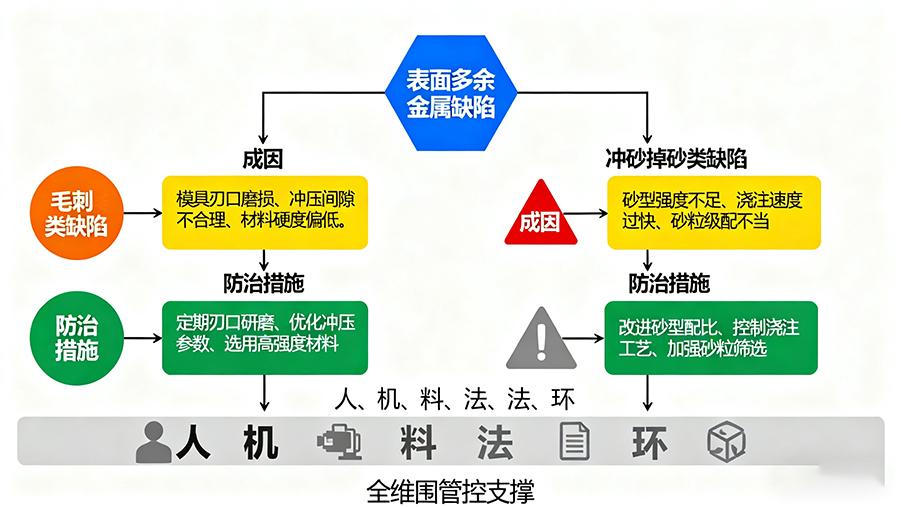

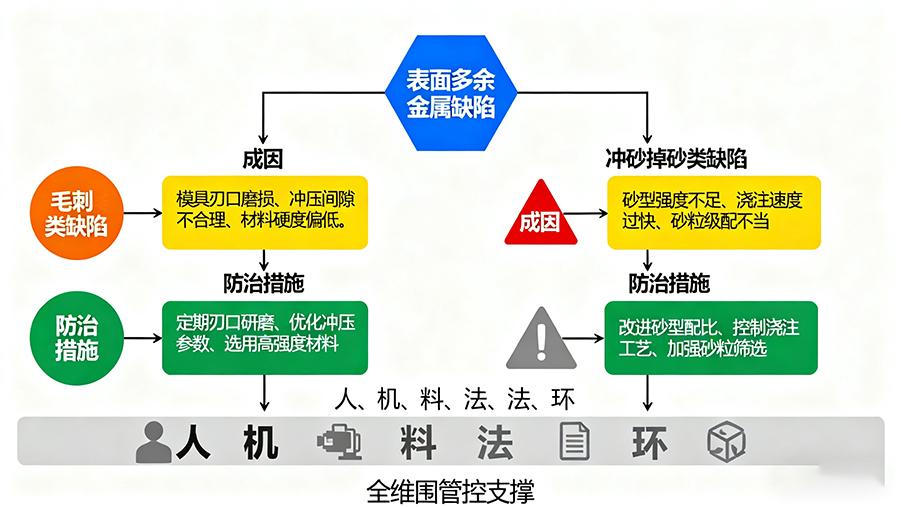

在粘土砂铸铁件生产流程中,表面多余金属缺陷是困扰企业的常见质量问题。这类缺陷表现为铸件表面或分型面出现超出图纸要求的金属凸起,常见形态包括毛刺、飞边、披缝等,不仅破坏铸件外观规整度,还会增加后续清理工序的人力与时间成本,造成金属液浪费,更可能导致尺寸精度偏差,影响装配适配性,严重时甚至削弱铸件结构强度,缩短其使用寿命。想要从根本上解决这一问题,需精准识别不同缺陷类型的成因,针对性制定防治策略,同时建立全流程管控体系。

毛刺类缺陷多以薄片状金属凸起的形态,出现在铸件分型面、芯头处、砂芯分盒面或砂型裂纹部位,其核心成因是金属液在浇注过程中渗入了不该存在的间隙或裂纹中。

导致这类缺陷的关键因素的包括四个方面:分型面不平整是首要原因,上下模具或砂箱的分型面若存在凸起、凹陷,或附着杂物,合型后会形成微小间隙,成为金属液溢出的通道;合箱时定位精度不足,砂箱发生错动偏移,会导致分型面一侧出现明显披缝;芯头与芯座的配合间隙过大,金属液容易从缝隙中钻入,在芯头周围形成多余金属;砂型或砂芯的韧性不足,在起模、脱芯过程中操作不当,或搬运时发生碰撞,会产生细微裂纹,高温金属液渗入后便形成毛刺。

防治毛刺类缺陷需聚焦 “密封” 与 “防裂” 两大核心。首先要保证分型面密合,合型前彻底清理分型面的杂物,及时修补模具和砂板的磨损部位,确保接触面平整;合箱环节需采用定位销等精准定位装置,规范操作流程,避免错箱现象发生;芯头与芯座的配合要严格把控尺寸精度,对于间隙较大的部位,可采用石棉绳、封箱泥条等密封材料填充,阻断金属液渗透路径;同时要提升型砂韧性,可通过添加适量木屑等改性剂实现,规范起模、脱芯及搬运操作,避免砂型或砂芯受损,若发现裂纹需及时修补后再进行浇注。

冲砂掉砂类缺陷表现为铸件表面出现形状不规则的局部金属凸起,其下部通常包裹着砂块,本质是砂型或砂芯的局部砂粒被金属液冲击脱落,与金属液混合后凝固形成。

这类缺陷的形成主要与三个因素相关:浇注系统设计不合理,导致金属液流速过快,高速流动的金属液直接冲刷型壁或砂芯表面,将砂粒或砂块冲落并带入型腔;砂型或砂芯的局部强度不足,尤其是铸件拐角、浇口附近等易受冲击的部位,难以承受金属液的冲击力;砂型或砂芯在装配、搬运过程中操作不当,砂块松动脱落,掉入型腔后被金属液包裹,最终形成缺陷。

防治冲砂掉砂类缺陷需从 “优化流态”“强化强度”“规范操作” 三方面入手。浇注系统优化是关键,可采用开放式浇注系统,设置浇口窝、缓冲直浇道等结构,减缓金属液流速,避免直接冲刷型腔和砂芯;针对易受冲击的部位,可采取局部强化措施,如插入铁钉加固,或使用高温强度更高的特种砂制作该区域砂型,提升抗冲击能力;在合箱和搬运环节,必须轻拿轻放,避免砂型、砂芯发生碰撞导致砂块脱落,合箱后及时盖住浇口,防止异物掉入型腔。

单一缺陷的防治需针对性施策,而想要全面根除表面多余金属缺陷,则需建立 “人、机、料、法、环” 五位一体的综合管理体系,实现全流程闭环管控。

在材料管控方面,需严格把控原砂、粘土、煤粉、涂料等原辅材料的质量。原砂的粒度、耐火度,粘土的粘结性能,涂料的耐火性与附着力,都会直接影响砂型性能和铸件质量,必须建立严格的进货检验与使用规范,从源头规避缺陷风险。

工艺执行层面,要制定并严格落实成熟的造型、制芯、合箱、浇注工艺规程。明确各工序的操作标准,如砂型紧实度要求、涂料涂刷厚度、合箱定位精度等,通过标准化作业减少人为因素导致的质量波动,同时建立工艺参数的持续改进机制。

设备与工装保障是基础,需定期检查模具、砂箱的精度与完好性,及时修复磨损部件,确保造型设备能稳定提供符合要求的紧实度,定位装置精准可靠,从硬件上为缺陷防治提供支撑。

操作者能力提升不可忽视,要加强员工质量意识培训,提升关键工序的操作技能。造型、涂刷、合箱、浇注等核心环节的操作质量直接决定缺陷发生率,需通过常态化培训、技能考核等方式,让员工熟练掌握操作要点,主动规避质量风险。

现场管理环境同样关键,需保持生产现场整洁有序,避免杂物混入砂型或附着在分型面上。合理规划生产区域,规范物料堆放与搬运路线,减少环境因素对生产过程的干扰,为高质量生产创造良好条件。

粘土砂铸铁件表面多余金属缺陷的产生,往往是多因素共同作用的结果。企业在生产过程中,不仅要针对不同缺陷类型制定专项防治措施,更要建立系统的质量追溯体系,通过分析缺陷形态、位置,结合生产记录,精准定位根本原因,持续优化管控方案。唯有实现全流程、多维度的精准管控,才能有效减少甚至消除这类缺陷,提升铸件质量稳定性,降低生产成本,增强企业核心竞争力。